Umwelttechnik Dünger kontrolliert freisetzen dank Biopolymer-Chips

Schätzungen zufolge treiben 150 Millionen Tonnen Plastikmüll durch die Meere. Es ist höchste Zeit für alternative Materialien. Biopolymere könnten Abhilfe schaffen. Und sie können sogar noch viel mehr.

Spätestens seit die EU ein Verkaufsverbot von Einweg-Kunststoffartikeln beschlossen hat, ist das Plastikproblem in aller Munde. Die Menschheit verbraucht viel zu viel Kunststoffprodukte, die am Ende meist in der Müllverbrennungsanlage enden – oder schlimmer: in der Umwelt. Dabei hält die Natur Alternativen bereit. Organische Verbindungen wie Zucker oder Stärke können zu Biopolymeren verarbeitet werden, aus denen sich allerhand nützliche Produkte zaubern lassen, die am Ende biologisch abbaubar sind.

An solchen Materialien forschen Prof. Dr. Eckhard Weidner vom RUB-Lehrstuhl für Verfahrenstechnische Transportprozesse und Dr. Sulamith Frerich, die die Juniorprofessur für Virtualisierung verfahrenstechnischer Prozesse in Bochum innehat. Beide sind zugleich am Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik „Umsicht“ in Oberhausen tätig. So können sie Grundlagenforschung an der RUB optimal mit anwendungsbezogener Forschung am Fraunhofer-Institut kombinieren. Die Wissenschaftlerinnen und Wissenschaftler sehen Biopolymere dabei nicht nur als Ersatz für Plastikartikel, sondern erkunden, wie man verantwortungsvoll mit Kunststoffen umgeht und eine Verschmutzung der Umwelt durch zirkuläres Wirtschaften vermeidet.

Gegen die Nitratverschmutzung des Grundwassers

So erforscht das Team um Frerich an der RUB derzeit beispielsweise den Nutzen von Biopolymeren für ein gezieltes Einbringen von Düngemitteln in landwirtschaftlich genutzte Böden. Der Bedarf für eine solche Technik ist hierzulande erheblich: Die EU-Kommission hat Deutschland offiziell gerügt, weil in der Bundesrepublik wiederholt die Grenzwerte für den Nitrateintrag unter anderem durch Düngemittel im Boden überschritten wurden. „Die Gülle aus der Intensivtiermast wird auf die Felder gekippt und dadurch mehr Nitrat als nötig in den Boden eingebracht, das dann ins Grundwasser ausgewaschen wird“, sagt Sulamith Frerich. „Dabei brauchen Pflanzen eigentlich nur in bestimmten Wachstumsphasen den Stickstoff aus dem Dünger.“

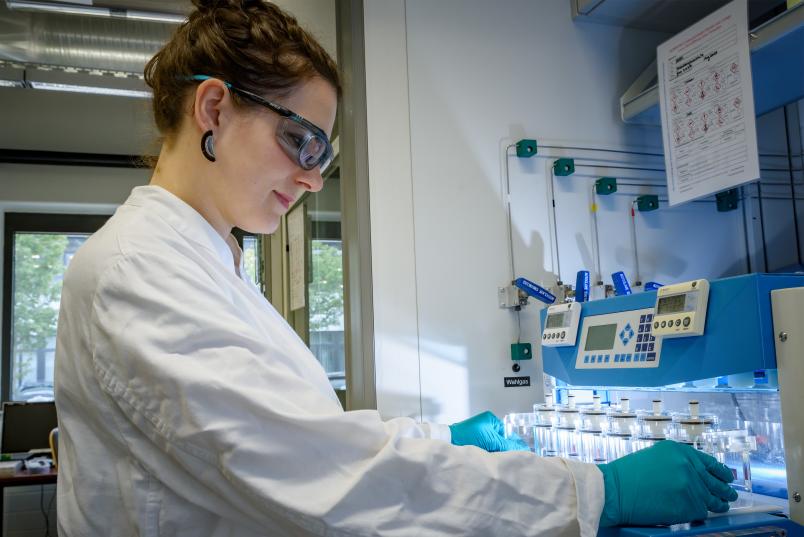

Mithilfe von Biopolymeren will das Forschungsteam eine Methode entwickeln, um Dünger zu verkapseln und kontinuierlich in den Boden einzubringen. Das Kapselmaterial bildet eine Barriere zur Umwelt und soll ein plötzliches Freisetzen der stickstoffhaltigen Substanz verhindern. Doktorandin Diana Keddi hat verschiedene Verpackungstechniken erprobt. „Um das Freisetzungsverhalten steuern zu können, müssen wir gezielt eine Trägermatrix für den Dünger aufbauen“, erklärt sie. „Da der Boden nicht mit dem Kapselmaterial kontaminiert werden soll, ist es außerdem vorteilhaft, wenn das Material biologisch abbaubar ist.“

Biobasiert versus biologisch abbaubar

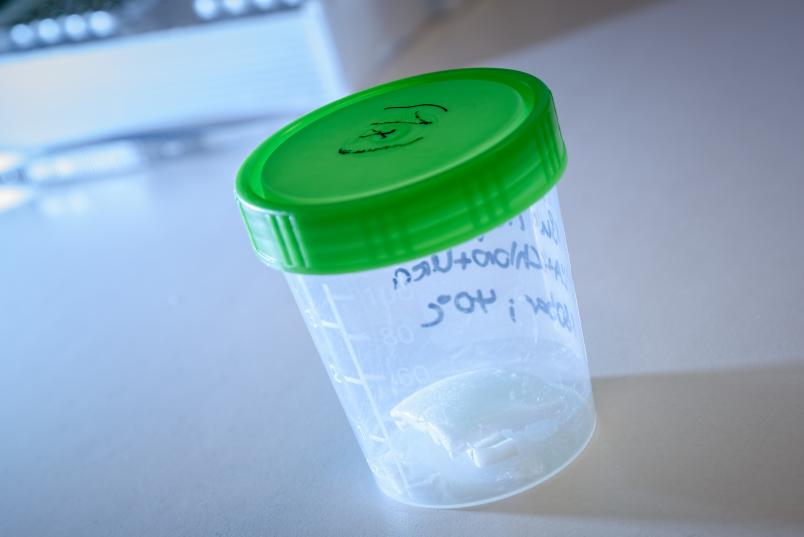

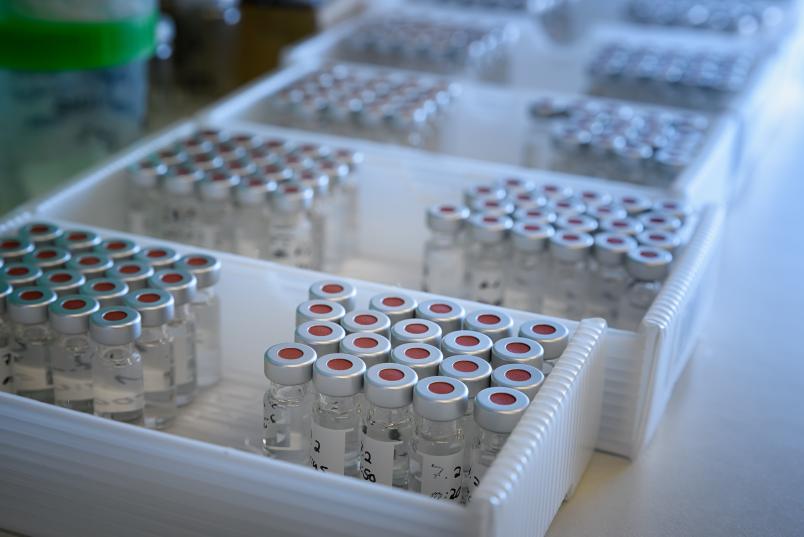

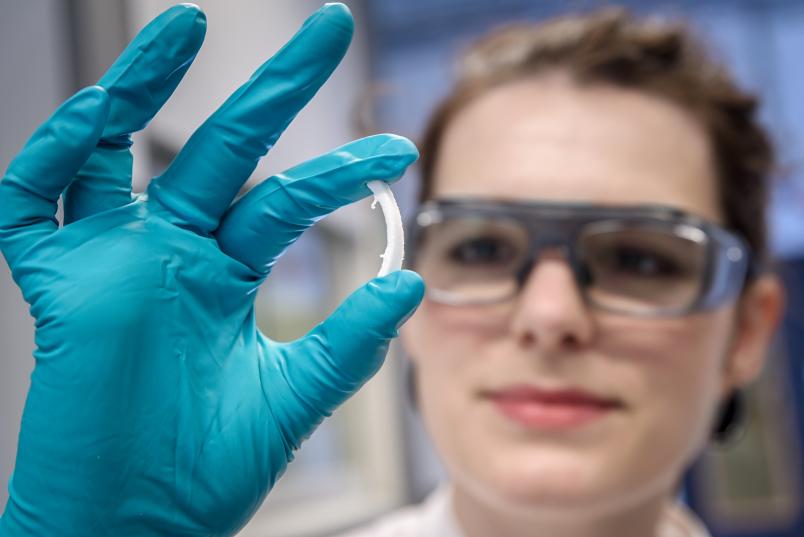

Als Kapselmaterial verwenden die Bochumer Forscherinnen daher einen Biopolymerschaum aus Polymilchsäure, kurz PLA vom englischen Begriff polylactic acid. Die Milchsäure kann zum Beispiel aus Mais oder Zuckerrüben gewonnen werden. Mit verschiedenen Techniken erprobte Diana Keddi, wie sie ein Stickstoffdüngerdepot in dem Biopolymer anlegen kann, wobei sie Harnstoff als stickstoffhaltige Modellsubstanz verwendete. Der verkapselte Dünger lag am Ende in Form von Chips vor, ähnlich den Verpackungschips, die man heute statt Styropor in vielen Versandkartons findet.

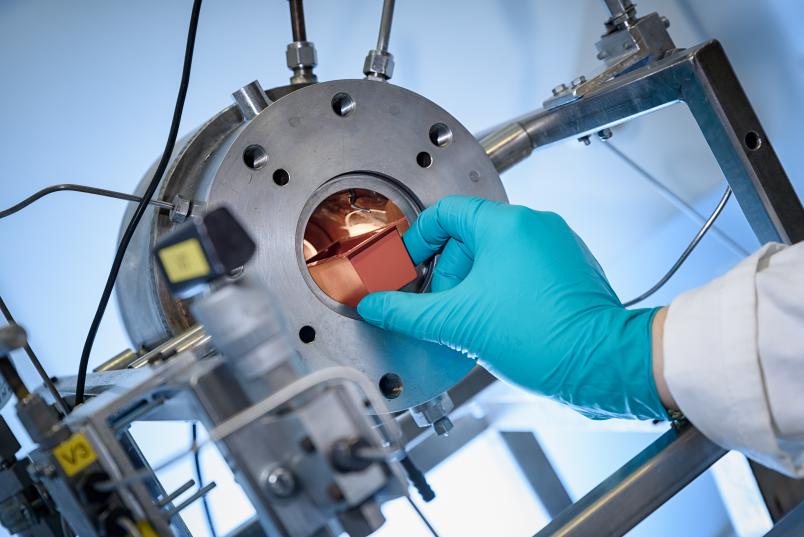

„Die größte Herausforderung, wenn man einen porösen Verbund aus PLA und Harnstoff herstellen möchte, ist, das Biopolymer verarbeiten zu können, ohne den Harnstoff dabei thermisch zu zersetzen“, schildert Diana Keddi. Harnstoff schmilzt bei etwa 130 Grad Celsius. Die für die PLA-Verarbeitung erforderliche Temperatur muss also darunter liegen. Bei Normaldruck ist das nicht der Fall, dann schmilzt Polymilchsäure je nach Typ erst bei 140 bis 170 Grad Celsius. Erhöht sich jedoch der Gasdruck, verringert sich die Schmelztemperatur.

Temperatur gering halten

Diana Keddis Versuche ergaben, dass je nach PLA-Typ ein Druck zwischen 200 und 350 bar in einer CO2-Atmosphäre benötigt wird, um das Biopolymer zu verarbeiten. Dann schmilzt die Polymilchsäure schon unter 130 Grad Celsius und somit unterhalb der Schmelztemperatur des Harnstoffs.

Die Wissenschaftlerin nutzte darüber hinaus eine zweite Methode, die sogar nur Temperaturen von 40 Grad Celsius und einen Druck von 100 bis 180 bar erforderte. Im sogenannten Gas-Antisolvent-Verfahren löste sie die Polymilchsäure in einem organischen Lösungsmittel. Da die Substanz in gelöster Form vorlag, musste sie nicht geschmolzen werden. Der Lösung fügte Diana Keddi den Harnstoff hinzu und setzte das Gemisch einer CO2-Atmosphäre mit erhöhtem Druck aus. Um ein festes Produkt zu erhalten, musste sie nun wiederum das Lösungsmittel aus dem Gemisch entfernen. Das tat sie durch kontinuierliches Spülen mit CO2, welches das Lösungsmittel mit herausträgt. Anschließend ließ sie den Gasdruck ab und erhielt das feste Endprodukt aus PLA und Harnstoff.

Wir können die Freisetzungsdauer mit der Verkapslung um ein Vielfaches verlängern.

Diana Keddi

Mit beiden Verfahren konnte Diana Keddi Verbünde aus PLA und Harnstoff herstellen und zeigte anschließend, dass die stickstoffhaltige Substanz aus dem PLA-Schaum bei kontinuierlicher Durchspülung innerhalb von zwei Stunden freigesetzt wird. „Ohne Verkapselung würde der gesamte Harnstoff in diesem Versuchsaufbau innerhalb von zwei Minuten freigesetzt werden“, vergleicht die Forscherin. „Wir können die Freisetzungsdauer also mit der Verkapslung um ein Vielfaches verlängern.“

Die Biopolymer-Chips, die auf diese Weise mit Dünger beladen werden, könnten einfach neben den Pflanzen im Boden vergraben werden, und die stickstoffhaltigen Substanzen würden so Schritt für Schritt in die Erde gelangen. Mit der Studie haben die Ingenieurinnen den Beweis erbracht, dass die Technik prinzipiell funktioniert. Aktuell werden weitere Versuchsreihen durchgeführt, die die Freisetzungsversuche auf den realen Anwendungsfall in Erde übertragen. Ziel dabei ist, die gewonnenen Informationen für die industrielle Anwendung zu nutzen.