Werkstoffe Was winzige Strukturen über Materialeigenschaften verraten

Selbst wenn es darum geht, ein großes Blech zu einem Autodach zu formen, spielen Prozesse auf der Ebene weniger Mikrometer eine Rolle.

Stahlbleche werden in den seltensten Fällen in Form einer flachen Platte benötigt. Praktisch ist ja gerade, dass sie biegsam sind. Daher wird das Material in der Industrie zu allen möglichen Formen weiterverarbeitet. Was dabei auf der Größenskala von weniger als einem Millimeter passiert, interessiert die Ingenieure des Materials-Chain-Verbunds in der Universitätsallianz Ruhr (UA Ruhr). Genauer gesagt entwickeln sie Modelle, die basierend auf der Mikrostruktur eines Materials dessen Verhalten beim Umformprozess voraussagen können. Wird das Material besonders biegsam sein? Wie genau verformt es sich? Verformt es sich gleichmäßig oder an manchen Stellen mehr, an anderen weniger?

Das skalenübergreifende Arbeiten ist eine Spezialität des UA-Ruhr-Verbundes Materials Chain. Wissenschaftlerinnen und Wissenschaftler aus Bochum, Dortmund und Duisburg-Essen erforschen den gesamten Prozess von der Entwicklung neuer Werkstoffe auf der Nanoskala bis hin zur Fertigungstechnik und Anwendung. Dabei kombinieren sie experimentelle Methoden mit Computersimulationen.

Vom Atom zum Bauteil

Für das Projekt zur Umformung kooperieren Prof. Dr. Alexander Hartmaier vom Bochumer Interdisciplinary Center for Advanced Materials Simulation (ICAMS), Prof. Dr. Jörg Schröder vom Duisburg-Essener Institut für Mechanik der Bauwissenschaft und Prof. Dr. Dr. Erman Tekkaya vom Dortmunder Institut für Umformtechnik und Leichtbau. In bislang existierenden Modellen, die die Prozesse beim Umformen von Materialien beschreiben, wird die Mikrostruktur eines Werkstoffs nicht beachtet. „Dabei beeinflusst sie die makroskopischen Eigenschaften eines Materials“, sagt der Bochumer Ingenieur Dr. Napat Vajragupta von ICAMS.

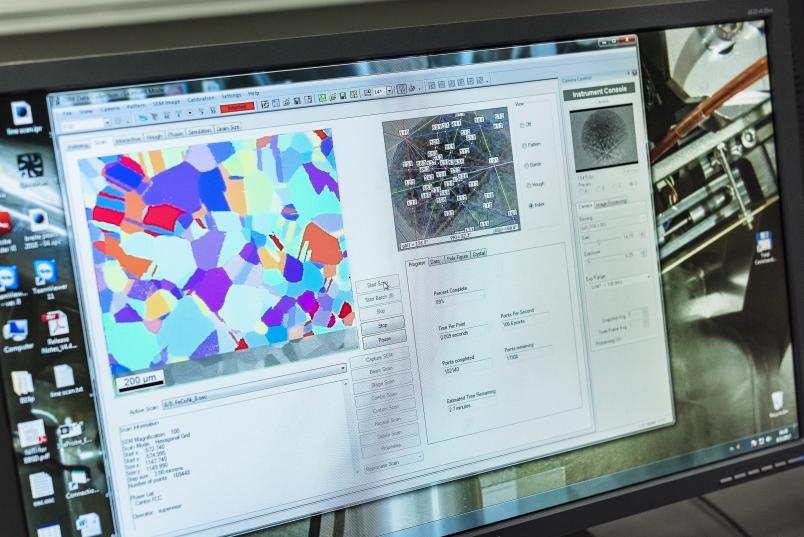

Mit der Mikrostruktur ist die Zusammensetzung eines Werkstoffs auf der Mikrometerebene gemeint. Stahl zum Beispiel, wie er in der Autoindustrie zum Einsatz kommt, ist nicht gleichförmig aufgebaut. Schaut man sich einen Ausschnitt von 100 mal 100 Mikrometern unter dem Mikroskop an, so erkennt man eine körnige Struktur, wobei die Größe der Körner variieren kann. Je nach Material kann es auch mehrere Arten von Körnern geben: Sie unterscheiden sich in der Kristallstruktur, also in der Art, wie die einzelnen Atome im Raum angeordnet sind. Charakteristisch für den Werkstoff ist dann auch, in welchem Mengenverhältnis die verschiedenen Körner enthalten sind und wie sie sich verteilen.

Vorhersagen in zwei Richtungen

Warum aber ist es wichtig, diese Mikrostruktur zu kennen? Was ist der Vorteil zu bereits existierenden Modellen, die das Verhalten eines Materials bei Verformung voraussagen? Modelle, die die Mikrostruktur außen vor lassen, müssen für jeden neuen Werkstoff aufwendig mit Parametern gefüttert werden. Das soll mit den neuen Modellen, die das Materials-Chain-Team entwickelt, anders sein.

Ziel des Projekts ist es außerdem, dass das Verfahren in zwei Richtungen funktioniert. Zum einen wollen die Forscher basierend auf der Mikrostruktur die makroskopischen Eigenschaften eines Werkstoffs voraussagen, also sein Verhalten bei der Umformung. Zum anderen wollen sie aber auch ausgehend von einer Anwendung den passenden Werkstoff maßschneidern können. „Wenn man weiß, welche Eigenschaften ein Material haben soll, sollen unsere Modelle vorhersagen, wie die Mikrostruktur dafür beschaffen sein muss“, erklärt Vajragupta.

Die Entwicklung eines solchen Modells beginnt mit experimentellen Tests, in denen die Forscher die Mikrostruktur eines bestimmten Materials charakterisieren, zum Beispiel von Dualphasen-Stahl. Er enthält zwei verschiedene Kornarten mit unterschiedlichen Kristallstrukturen. Die Ingenieure erfassen das Mengenverhältnis und die Verteilung der beiden Kornarten und wie viele Körner welcher Größe enthalten sind. Außerdem testen sie, wie der Stahl auf äußeren Druck reagiert. Mit einer winzigen Spitze drücken sie die Oberfläche ein und beobachten, wie sich das Kristallgitter dabei verformt – und zwar abhängig davon, von welcher Seite sie auf die Kristallstruktur drücken.

Das geht inzwischen mit einem Klick.

Napat Vajragupta

Anhand all dieser Informationen erstellen sie dann eine virtuelle Repräsentation der Mikrostruktur im Computer. „Das geht inzwischen mit einem Klick“, erzählt Napat Vajragupta. „Natürlich laufen dahinter komplizierte Algorithmen ab, aber wir haben das Verfahren so konzipiert, dass es für den Anwender einfach zu bedienen ist.“ Die Plattform, mit der die Ingenieure die Mikrostrukturrepräsentation erstellen, optimieren sie kontinuierlich weiter, sodass die virtuellen Modelle die reale Mikrostruktur immer besser abbilden.

Ist die Mikrostrukturrepräsentation erstellt, lassen die Forscher das Material einen virtuellen Test durchlaufen: Sie simulieren, wie sich der Werkstoff mit dieser Struktur verhalten würde, wenn verschiedene äußere Kräfte auf ihn wirken. Zum Beispiel wenn er zusammengedrückt oder auseinandergezogen wird oder wenn Scherkräfte auf ihn wirken. Dieses Wissen kann nützlich sein, um herauszufinden, ob ein Material für eine bestimmte Anwendung geeignet wäre – etwa um in ein Autodach umgeformt zu werden. Anhand des Modells wollen die Wissenschaftler künftig aber auch besser verstehen, wie die Mikrostruktur die Eigenschaften eines Materials bestimmt.

Beim Simulieren des Umformprozesses legen die Ingenieure besonderes Augenmerk darauf, wie sich das Material in verschiedene Raumrichtungen verformt und wo es zur Rückfederung kommt. Auch das hängt mit der Mikrostruktur zusammen. Denn je nachdem von welcher Seite man auf die Kristallstruktur drückt, kann sich das Material unterschiedlich stark verformen.

Das Vorhersagemodell funktioniert bereits gut für einfache Belastungsszenarien, etwa wenn man annimmt, dass der Werkstoff nur Scherkräften ausgesetzt ist. Wird aber in der Industrie ein Stahlblech umgeformt, ist die Belastung viel komplexer: Es wirken nicht einfach nur Scherkräfte; oft wird das Material gleichzeitig auseinandergezogen oder gestaucht – und die Belastung ändert sich ständig. Die Teams an den Universitäten Dortmund und Duisburg-Essen arbeiten an Modellen und Verfahren, die solche komplexen Belastungsszenarien sowohl im Experiment als auch in computergestützten Simulationen abbilden können.