Nichtthermische Plasmen

Vom Klimakiller zum Rohstoff mithilfe von Plasmatechnik

Kalte Plasmen und plasmakatalytische Verfahren könnten sich eignen, um Hüttengase der Stahlindustrie zu reinigen und aufzubereiten.

Wasserstoff, Sauerstoff, Kohlenmonoxid, Kohlendioxid, Methan – einen wahren und mitunter schadstoffreichen Gas-Cocktail setzt die Stahlindustrie stündlich frei. Doch wie lassen sich diese Hüttengase reinigen? Wie können sie in wertvolle Kraftstoffe umgesetzt werden? Hier setzt die Forschung von Prof. Dr. Peter Awakowicz vom Lehrstuhl für Allgemeine Elektrotechnik und Plasmatechnik und Prof. Dr. Martin Muhler vom Lehrstuhl für Technische Chemie an. Das interdisziplinäre Forschungsteam der RUB untersucht, wie man nichtthermisches Plasma gezielt zur Reinigung und Aufbereitung des Hüttengasgemisches einsetzen kann. Im vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Verbundprojekt Carbon2Chem, an dem die beiden Wissenschaftler seit 2016 beteiligt sind, erproben sie ihre innovative Plasmatechnik an Realgasen. „Die Kombination aus einem Grundlagenforschungsprojekt des Sonderforschungsbereiches 1316 und einem anwendungsorientierten BMBF-Projekt ist ein Traum, den wir beide schon immer hatten, und uns jetzt erfüllen können“, so Awakowicz.

[einzelbild: 1]

Im Teilprojekt L3 von Carbon2Chem, an dem die RUB-Wissenschaftler mitarbeiten, geht es konkret um die Vorreinigung, die Entfernung des Sauerstoffes aus dem Kokereigas. „Das klingt einfach, ist aber schwierig im Detail“, erklärt Chemiker Muhler. Es sei eine Kunst, den Sauerstoff aus den überwiegend wasserstoffhaltigen Kokereigasen zu entfernen. Klassische Methoden zur Abgasreinigung, wie die Druckwechseladsorption, würden nicht funktionieren, wenn zu viel Sauerstoff vorhanden sei. Die hohe chemische Reaktionsfähigkeit des Sauerstoffs würde unter Normaldruck gefährliche Gasreaktionen wie etwa eine Knallgasexplosion auslösen. Awakowicz und Muhler setzen daher auf Vorreinigung per Plasmatechnik mit kaltem Plasma. Wie funktioniert das? Was ist das Besondere an diesem nichtthermischen Plasma? Und wie wird es erzeugt?

Innovative Technologie zur Gasreinigung mit kaltem Plasma

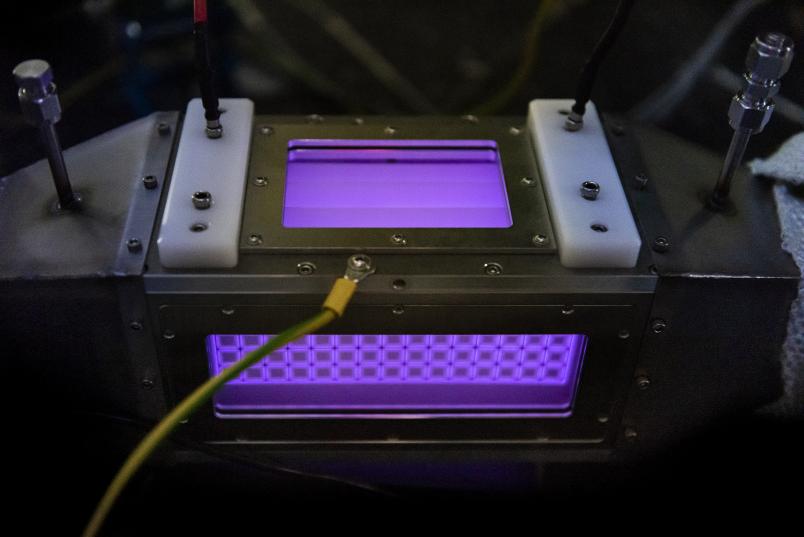

Kalte Plasmen oder auch nichtthermische Plasmen sind Plasmen, in denen die Temperaturen von Ionen, Elektronen und Neutralteilchen variieren. „Die Temperatur der Elektronen ist in diesen Plasmen hoch, die Temperatur der anderen Gasteilchen vergleichsweise gering“, erläutert Awakowicz. Da sich die Plasmen im thermischen Nichtgleichgewicht befinden, werden sie auch häufig als Nichtgleichgewichtsplasmen bezeichnet. Ihr Vorteil mit Blick auf die Verfahren zur Gasreinigung: Das gezündete, kalte Plasma kann zur Gasbehandlung verwendet werden, ohne dass es zu einem nennenswerten Temperaturanstieg des Gases führt.

Die Herstellung von kaltem Plasma ist jedoch nicht einfach. „Die Schwierigkeit besteht darin, dem Gas gerade so viel Energie zukommen zu lassen, dass zwar die winzigen Elektronen beschleunigt und somit heiß werden, die Temperatur der großen, schweren Neutralteilchen und Ionen sich aber kaum ändert“, erklärt Awakowicz. Dem Forschungsteam vom Lehrstuhl für Allgemeine Elektrotechnik und Plasmatechnik ist es gelungen, ebendiesen Zustand von nichtthermischem Plasma im eigens dafür gebauten Plasmareaktor herzustellen: Die Elektronen werden einige Zehntausend Grad Celsius heiß, ohne dass sich die Gastemperatur des gesamten Plasmas auf kaum mehr als die Raumtemperatur erhöht.

„Um diesen Zustand zu erreichen war aufwendige Plasmadiagnostik notwendig. Immer wieder mussten wir die einzelnen Parameter, wie etwa Geometrie und Materialien der Elektroden, die Spannungsamplitude und -frequenz, aber auch die eingetragene Leistung neu justieren. Anschließend mussten die fundamentalen Plasmaparameter wie die Elektronendichte, die Verteilungsfunktion der freien Elektronen, aber auch die Gastemperatur bestimmt werden, um alles zu optimieren“, beschreibt Awakowicz die Herausforderungen.

Während das Team um Elektrotechniker Awakowicz an den Parametern zur Herstellung des kalten Plasmas feilte, analysierten die Chemikerinnen und Chemiker um Muhler die durch die Plasmaentladung angestoßenen chemischen Reaktionen. Es zeigte sich, dass das kalte Plasma so reaktiv ist, dass es den im Kokereigas enthaltenen Sauerstoff zur Reaktion mit Wasserstoff animiert, sodass Wasser entsteht. Das Gasgemisch ist vom Sauerstoff befreit, und steht somit für weitere Reinigungsprozesse bereit.

Abgasreinigung im Industriemaßstab

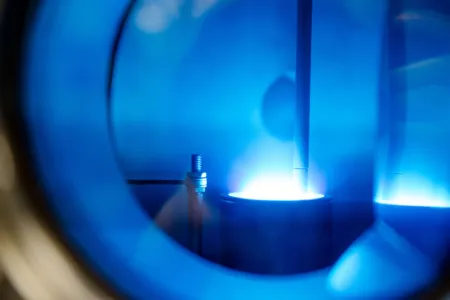

Was Awakowicz und Muhler im Labor der RUB grundlegend erforscht haben, wird im BMBF-Projekt Carbon2Chem auf konkrete Gasgemische der Stahlindustrie angewendet. In der ersten Projektphase von 2016 bis 2020 haben die Forscher bereits den Machbarkeitsnachweis erbracht: Die entwickelte Plasmatechnik lässt sich auf diese spezifischen Hüttengase anwenden. In der zweiten Förderphase von 2020 bis 2024 sollen nun die technischen Verfahren weiter validiert und für die Industrieanwendung ab 2025 hochskaliert werden.

Scale-Up im Carbon2Chem-Technikum

[einzelbild: 2]

Die Experimente dazu finden auf einer Fläche von 3.700 Quadratmetern im Technikum in Duisburg statt. Das Technikum wurde 2018 angrenzend an das Gelände von thyssenkrupp Steel Europe errichtet und ermöglicht, dass die Versuche von Carbon2Chem unter industriellen Rahmenbedingungen durchgeführt werden können. „Die realen Abgase werden auf das Technikum-Gelände geleitet und stehen uns dort zur Verfügung“, berichtet Muhler. „Wir müssen jetzt zeigen, dass unsere Plasmaanlage mit den realen Gasen arbeiten kann. Natürlich in einem viel größeren Maßstab. Der Reaktor soll die mehr als fünfzigfache Menge an Gas reinigen können“, beschreibt er die Herausforderung. An der RUB haben die Forscher bisher im Labor mit kleinen Gasströmen von zehn Litern pro Minute gearbeitet; am Technikum geht es um Ströme mit einem deutlich größeren Volumen von 500 Litern pro Minute und mehr. „Ein spektakuläres Projekt, weil die Dimensionen so riesig sind“, finden Awakowicz und Muhler.

Industrielle Nutzung ab 2025 geplant

In vier Jahren steht die kommerzielle Implementierung der Gasreinigungsanlage an. „Der letzte Schritt, die Hochskalierung von zehnfach auf hundertfach wird eine Kraftanstrengung“, ahnt Awakowicz. Und fügt hinzu: „Dann müssen wir Forscher irgendwann den Staffelstab an die Industrie abgeben.“

[infobox: 1]

[infobox: 2]