Eickhoff-Preis 2023

Mechanisch schalten und mit KI Ringwalzprozess optimieren

Zwei Doktorarbeiten aus den Fakultäten Elektrotechnik und Maschinenbau werden mit dem Preis ausgezeichnet.

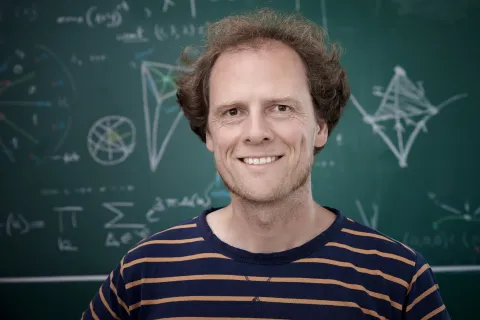

Sensoren, die ohne Zufuhr elektrischer Energie funktionieren, hat Dr. Philip Schmitt in seiner Doktorarbeit an der Fakultät für Elektrotechnik und Informationstechnik der Ruhr-Universität Bochum entwickelt. Dr. Simon Fahle optimierte in seiner Dissertation den Prozess des Ringwalzens mithilfe Künstlicher Intelligenz. Beide wurden für ihre herausragenden Arbeiten mit dem Gebrüder-Eickhoff-Preis ausgezeichnet. Der Preis wurde am 21. Juni 2023 übergeben.

Kontinuierliche Überwachung ohne Batterie

Philip Schmitt entwickelte in seiner Arbeit typische Bauelemente der Mikroelektronik wie Verstärker, A/D-Wandler und Speicher als mikromechanische Komponenten. Die Komponenten können ähnlich wie elektronische Bauelemente miteinander in einem Netzwerk verschaltet werden. Anstelle von elektronischen Schaltungen lassen sich so mechanische integrierte Schaltungen auf einem Silicium-Chip umsetzen. Insbesondere ging es in der Arbeit um Sensorschaltungen zur Messung von Beschleunigungen.

„Der Vorteil in der mechanischen Umsetzung liegt darin, dass die Schaltungen keine elektrische Energieversorgung zum Messen und Speichern benötigen“, erläutert Philip Schmitt. „Die notwendige Energie wird vollständig aus dem Messsignal an sich extrahiert, um den Messwert zu erfassen und zu verarbeiten.“ Anwendung findet die Technologie zum Beispiel in der Zustandsüberwachung kritischer Maschinenelemente oder von Bauwerken. Die Sensoren erlauben eine kontinuierliche Überwachung ohne Batterie und können über RFID extern ausgelesen werden. Basierend auf den Ergebnissen der Dissertation möchte Philip Schmitt zusammen mit drei weiteren Mitstreitern diese Technologie in einer geplanten Ausgründung namens mechIC (mechanical integrated circuits) an der Ruhr-Universität weiterverfolgen.

Effizienteres Ringwalzen

Das Radial-Axial-Ringwalzen ist ein bedeutender Herstellungsprozess für nahtlos geformte ringförmige Bauteile wie etwa Wälzlagerringe. Ziel der Doktorarbeit von Simon Fahle war es, diesen Prozess effizienter zu machen, um Material und Energie zu sparen und so den CO2-Ausstoß zu senken. Dabei setzte er auf Künstliche Intelligenz, genauer auf die Methoden des Maschinellen Lernens. Er hat ein Zeitreihenklassifikationsmodell entwickelt, das die Qualität vorhersagen und Unrundheiten schon während des Walzprozesses frühzeitig ermitteln kann. Solche unerwünschten Entwicklungen lassen sich dadurch während des Herstellungsprozesses korrigieren.

Die in der Arbeit verwendeten Modelle des Maschinellen Lernens wurden anhand von Testdaten validiert und abschließend prototypisch an der lehrstuhleigenen Ringwalzanlage installiert. Über 1.200 Lerndatensätze lieferte eine Produktionslinie bei der thyssenkrupp rothe erde Germany GmbH. Da die Datenaufnahme sehr aufwändig ist, untersuchte Simon Fahle auch einen halbüberwachten Lernansatz und die synthetische Datengenerierung durch generative Netze.

„Methoden des maschinellen Lernens bieten verschiedene Möglichkeiten, den Produktionsprozess effizienter zu gestalten“, resümiert der Forscher. „Zum einen lassen sich teure und wartungsintensive zusätzliche Peripheriegeräte wie etwa ein automatisches Messsystem ersetzen. Zum anderen kann man den Produktionsprozess analysieren und damit rechtzeitig in den laufenden Prozess eingreifen. So reduzieren sich der Ausschuss und die Nacharbeit.“ Das sorgt auch für eine Verringerung der CO2-Emissionen, insbesondere bei einem Warmumformverfahren wie dem Radial-Axial-Ringwalzen, da weniger Rohmaterial erzeugt und in den Hochöfen erhitzt werden muss.