Neues Großgerät

Einheitliche Kügelchen für filigrane Metallteile

Mit ihren über fünf Metern Höhe über zwei Etagen ist die neue Inertgasverdüsungsanlage des Lehrstuhls Werkstofftechnik vergleichsweise klein. Sie soll dabei helfen, Metall-3D-Druck-Verfahren effizienter zu machen.

„Gegenüber herkömmlichen Herstellungsverfahren für Bauteile aus Stahl wie dem Guss aus einer Schmelze hat der 3D-Druck viele Vorteile“, erklärt Prof. Dr. Sebastian Weber, Leiter des Lehrstuhls Werkstofftechnik (LWT). „Man kann filigranere Strukturen fertigen und muss weniger Material und Energie einsetzen.“ Allerdings sind bei solchen Verfahren der additiven Fertigung noch viele Forschungsfragen offen. Einige davon wollen die Forschenden am LWT mithilfe des neuen Großgeräts beantworten.

Ausgangsstoff für 3D-gedruckte Metallteile sind runde Pulverpartikel, die auf einen Bauträger gestrichen und durch einen Laserstrahl nur genau dort geschmolzen und miteinander verbunden werden, wo das Werkstück entstehen soll. Schicht für Schicht bildet es sich in einem Pulverbett heraus. Das überschüssige Pulver wird später entfernt.

Bauteile wachsen im Pulverbett

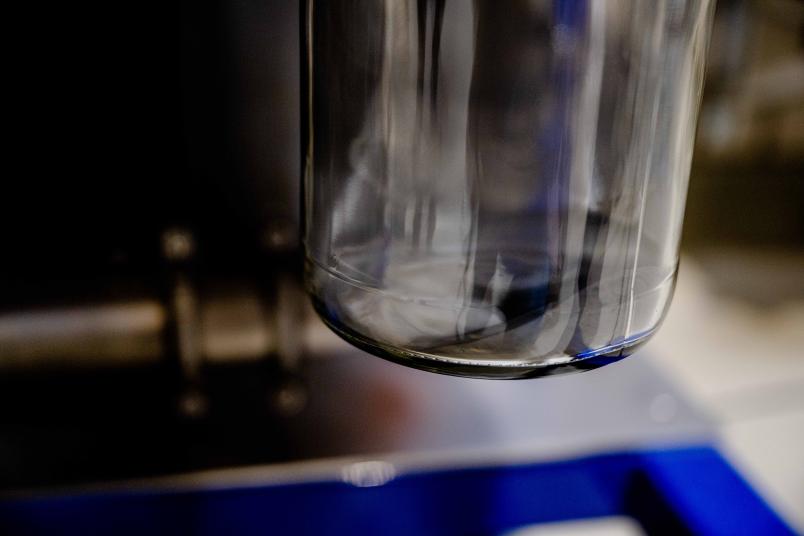

Das Pulver wird in der Verdüsungsanlage hergestellt. Die Ausgangsstoffe werden in fester Form in einen Schmelztiegel an ihrem oberen Ende gefüllt und erhitzt. „Unser Gerät fasst ungefähr 25 bis 30 Kilogramm Schmelze“, erklärt Forschungsgruppenleiter Dr. Jonathan Lentz. Ist die Schmelze ausreichend flüssig, wird ein Ventil geöffnet, durch die das glühende Material nach unten in Richtung eines geräumigen Auffangbehälters abfließen kann. Rings um den Auslass befinden sich winzige Öffnungen, durch die ein Gas unter hohem Druck auf das Material gelenkt wird. Das Gas zerreißt den Strahl sofort beim Austritt aus dem Schmelztiegel in winzige Tröpfchen. Das Verfahren nennt sich Vakuuminduktionsgasatomisierung, kurz VIGA.

Tröpfchen erstarren im Flug

Die Tröpfchen erstarren idealerweise noch im Flug, bevor sie auf die Wand des Auffangbehälters prallen. „Damit das genau so hinkommt, müssen wir die Anlage ganz exakt einstellen“, erklärt Sebastian Weber. Anderenfalls würden die Pulverpartikel sich durch den Aufprall verformen oder womöglich an der Wand der Anlage haften bleiben. Sind die Kügelchen fest, fallen sie in der Anlage weiter herunter und können eine Etage unter dem Schmelzofen entnommen werden.

„Wir wünschen uns natürlich Pulverpartikel, die möglichst alle die Größe haben, die wir für unseren 3D-Druck brauchen“, so Sebastian Weber. In der Realität sieht das Ergebnis des Pulverherstellungsprozesses aber anders aus: Es entstehen Kügelchen verschiedener Größe in einer bestimmten Mengenverteilung. „Wenn man das grafisch darstellt, entsteht eine Verteilungskurve von Partikeln verschiedener Größe“, so Weber. Mittels Computersimulationen arbeiten die Forschenden daran, die Zusammensetzung der Schmelze und die Einstellung der Verdüsungsanlage so anzupassen, dass möglichst viele Pulverpartikel der gewünschten Größe entstehen und weniger zu große oder zu kleine Partikel. „Damit könnten wir den Materialausschuss deutlich verringern“, sagt Jonathan Lentz.

Versuchsküche für neue Legierungen

Auch dient das Gerät den Forschenden dazu, die Zusammensetzung der Pulver weiter zu optimieren. Ziel ist es, die Legierungen optimal druckbar und langlebig zu machen, aber auch problematische Elemente zu vermeiden und zu ersetzen. „Wir wollen weder giftige Stoffe einsetzen noch solche, die aufgrund ihres geringen Vorkommens teuer oder wegen ihrer Förderung in problematischen Staaten heikel sind“, erklärt Jonathan Lentz. Somit ist das neue Großgerät auch Versuchsküche für neue Legierungen. Insbesondere soll das Element Stickstoff als Legierungsbestandteil von Metallpulvern erforscht werden.