Verkehrswegebau

Schaumparty für die Straße

Deutschland konnte es sich bislang leisten, Asphalt bei hohen Temperaturen herzustellen. Ein neuer Grenzwert ändert alles.

Wer in Baden-Württemberg über eine Landstraße fährt, bekommt möglicherweise einen ganz besonderen Asphalt unter die Räder – klimafreundlicher hergestellt als viele andere Fahrbahndecken hierzulande. Bislang gibt es nur wenige Kilometer von diesem Asphalt in Deutschland, nämlich unter anderem dort, wo Doktorand Georg Bus seine Forschung wortwörtlich auf die Straße gebracht hat. Am Lehrstuhl für Verkehrswegebau der Ruhr-Universität Bochum hat er eine neue Methode zur Asphaltherstellung untersucht. Dazu wanderten viele Kilogramm Sand, Gesteinsmehl und Schotter durch das Bochumer Labor, die in Form von Asphaltplatten wieder herauskamen.

Die alles entscheidende Zutat dabei ist Bitumen, ein Bindemittel, das die übrigen Komponenten zusammenschweißt. „Konventionelles Bitumen ist nur bei hohen Temperaturen verarbeitbar“, erklärt Georg Bus. „Bei Raumtemperatur verhält es sich wie hartes Gummi, aber bei 150 bis 180 Grad Celsius wird es flüssig und kann die Gesteinskörner gut umhüllen.“ Allerdings bringen die hohen Temperaturen im Produktionsprozess Nachteile mit sich. Sie verschlingen viel Energie, und zudem werden Dämpfe und Aerosole freigesetzt, die potenziell gesundheitsschädlich sind.

Neue Arbeitsschutzvorschriften

„Der Ausschuss für Gefahrstoffe der Bundesanstalt für Arbeitsschutz und Arbeitsmedizin hat 2020 aus Arbeitsschutzgründen einen neuen Grenzwert für die Freisetzung von Dämpfen und Aerosolen bei der Heißverarbeitung von Bitumen festgelegt“, sagt Georg Bus. Früher lag dieser bei 10 Milligramm pro Kubikmeter, die neue Zielmarke ist 1,5 Milligramm pro Kubikmeter. Ende 2024 läuft eine Übergangsfrist aus, dann muss der Grenzwert eingehalten werden. Ein Hebel dafür ist, die Temperatur beim Produktionsprozess abzusenken. Weniger Hitze bedeutet weniger Dampf- und Aerosol-Ausstoß. „Durch eine geringere Produktionstemperatur würden wir außerdem viel Energie sparen“, ergänzt Bus.

An der Ruhr-Universität Bochum testete der Doktorand daher ein Produktionsverfahren für Warmasphalt, welcher im Gegensatz zu herkömmlichem Heißasphalt bei 20 bis 30 Grad Celsius niedrigeren Temperaturen hergestellt werden kann. „Damit das Bitumen bei diesen Temperaturen gut verarbeitbar ist, müssen wir Zusätze beimischen“, erklärt Georg Bus. Wachse, mineralische Zusätze, chemische Zusätze oder Wasser kommen infrage.

Geringere Temperaturen dank Schaum

Das Bochumer Team entschied sich für Wasser, um sogenanntes Schaumbitumen zu erzeugen. Gibt man zwei bis vier Prozent Wasser unter Druck zum heißen Bitumen hinzu, entsteht schlagartig Wasserdampf, der dafür sorgt, dass sich das Bitumen um ein Vielfaches ausdehnt. „Es schäumt wie Seife“, veranschaulicht Georg Bus. „Durch das größere Volumen ist das Bitumen dann leichter verarbeitbar.“

Neu ist diese Technik nicht, es gibt sie schon seit 70er-Jahren. „In den USA oder den Niederlanden ist die Asphaltherstellung mit Schaumbitumen mehr oder weniger Standard“, weiß Georg Bus. „In Deutschland wurde sie bislang nicht gebraucht, weil der damals geltende Arbeitsplatzgrenzwert von 10 Milligramm pro Kubikmeter auch mit konventionellem Heißasphalt eingehalten werden konnte.“ Mit dem neuen Grenzwert sei der Bedarf plötzlich da.

Abgucken gilt nicht

Allerdings können die positiven Erfahrungen, die im Ausland mit Schaumbitumen gemacht wurden, nicht automatisch auf Deutschland übertragen werden. „Wir haben andere Asphaltrezepturen, die sich sowohl in der Zusammensetzung der Gesteinskörnungsgemische als auch in der Bindemittelart und Bindemittelmenge von anderen Ländern unterscheiden. Das Bindemittel Bitumen fällt als Rückstand bei der Rohöl-Destillation an. Je nach Herkunft des Rohöls variieren die chemischen Bestandteile im Bitumen, was wiederum Einfluss auf die Schäumbarkeit hat. Nicht alle Bitumen lassen sich daher gleich gut aufschäumen“, erklärt Bus.

Für das Projekt haben wir über 1.000 Kilogramm Asphalt hier an der Ruhr-Uni hergestellt.

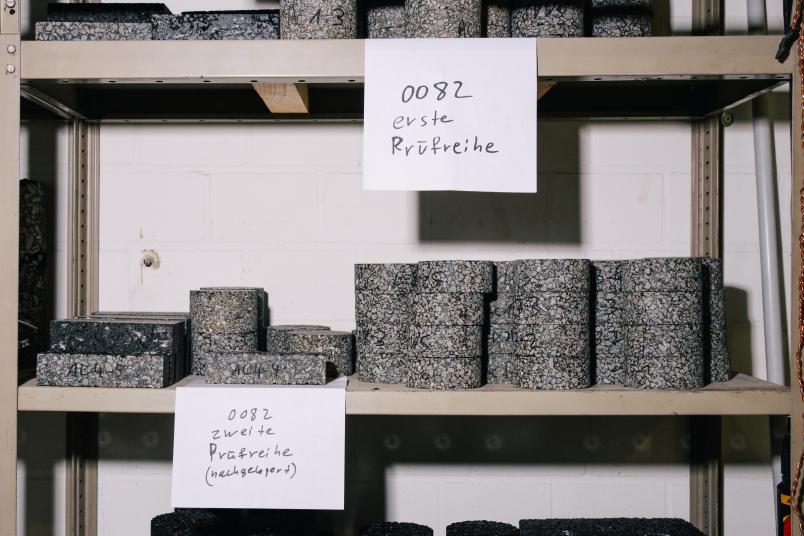

Das Bochumer Team besorgte sich eine Anlage für die Schaumbitumen-Produktion, schaffte tonnenweise Gestein in großen Fässern heran und ließ sich hunderte Kilogramm Bitumen liefern. „Für das Projekt haben wir über 1.000 Kilogramm Asphalt hier an der Ruhr-Uni hergestellt“, veranschaulicht Bus die Dimensionen.

Der optimale Wassergehalt

Dabei probierte der Doktorand gemeinsam mit den Laborantinnen und Laboranten mehrere Rezepturen für die Produktion von unterschiedlichen Asphaltsorten aus. „Ein Straßenbelag besteht üblicherweise aus drei Schichten, die sich in ihren Zusammensetzungen und Eigenschaften unterscheiden“, erklärt Bus. Die oberste Schicht, die Deckschicht, muss beispielsweise die stärksten Belastungen aushalten. Ein Wassergehalt von 2,7 bis 3 Prozent erwies sich zum Aufschäumen des Bitumens für alle Asphaltsorten als die beste Lösung.

Nachdem Georg Bus die optimale Mixtur für die Asphaltproduktion gefunden hatte, stellte die Bochumer Gruppe nach dieser Anleitung Asphaltplatten her. Außerdem produzierte das Team Platten mit herkömmlichem Heißasphalt. „Dann haben wir die Performance des konventionellen Heißasphalts und des Schaumbitumen-Warmasphalts verglichen“, sagt Bus. Dazu bohrten die Forschenden Probekörper aus den Asphaltplatten heraus und untersuchten beispielsweise, wie sie sich bei Kälte und Hitze verhielten. „Die Performance von unserem Warmasphalt war vergleichbar mit der von Heißasphalt“, resümiert Georg Bus.

Man kann viel im Labor machen, aber man muss auch schauen, ob es in der Praxis funktioniert.

Aber damit war es immer noch nicht genug der Tests. „Man kann viel im Labor machen, aber man muss auch schauen, ob es in der Praxis funktioniert“, ist der Ingenieur überzeugt. In Kooperation mit mehreren Asphaltmischanlagen in Baden-Württemberg und Rheinland-Pfalz ließ Bus daher die Asphalte großtechnisch herstellen. Auf zwei Landstraßen in den beiden Bundesländern wurden diese dann für eine sowieso geplante Sanierung verwendet. „Auf der Hälfte der Streckenabschnitte wurde unser Warmasphalt, auf der anderen Hälfte Heißasphalt eingebaut“, erzählt Georg Bus. „Beides ließ sich gleich gut verarbeiten.“

Erneut bohrten die Forschenden kleine Proben aus der Fahrbahndecke und wiederholten die Performance-Prüfungen, die sie schon mit dem Laborasphalt durchgeführt hatten. Wieder konnte der Warmasphalt es mit dem Heißasphalt aufnehmen.

Und der Grenzwert? Den Ausstoß von Dämpfen und Aerosolen maß das Projektteam an unterschiedlichen Arbeitsplätzen im Straßenbau. „Relativ viele Dämpfe bekommt der Fertigerfahrer ab, der die Maschine bedient, mit der der Asphalt auf die Straße aufgebracht wird“, erklärt Georg Bus. „Hier haben wir die größte Reduktion feststellen können.“ Mit herkömmlichem Heißasphalt betrug der Dampf- und Aerosol-Wert 6,9 Milligramm pro Kubikmeter beim Fertigerfahrer; mit dem neuen Warmasphalt reduzierte er sich auf durchschnittlich 2,3 Milligramm pro Kubikmeter. „Das liegt zwar immer noch über dem geforderten Grenzwert von 1,5 Milligramm pro Kubikmeter“, so Bus, „aber wir haben den Wert immerhin schon mehr als halbiert.“ Und dabei auch noch Energie und CO2-Emissionen eingespart.

Wissenschaftsmagazin Rubin kostenlos abonnieren