Materialwissenschaft

Digitale Zwillinge für alle Proben

Am Lehrstuhl Werkstoffe der Mikrotechnik sind die Zeiten von handschriftlichen Aufzeichnungen vorbei. Das ermöglicht neue Forschungsansätze.

Ein jedes Forschungsexperiment will dokumentiert werden, nur so lassen sich die Ergebnisse auswerten, überprüfen und reproduzieren. Diese Dokumentation mag zwar selbstverständlich sein, doch wie immer steckt der Teufel im Detail. Verschiedene Leute dokumentieren mit einer unterschiedlichen Systematik, oft noch handschriftlich in ein Laborbuch, das für die Kollegen mehr oder weniger lesbar ist. Wer nach Jahren in solchen Aufzeichnungen bestimmte Informationen wiederfinden möchte, braucht Geduld.

Viele Vorteile

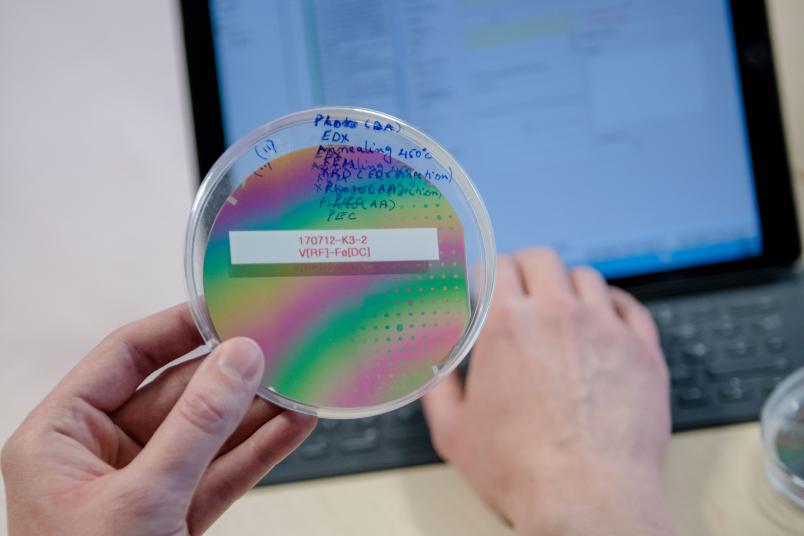

Am Lehrstuhl für Werkstoffe der Mikrotechnik ist das vorbei. Die Gruppe von Prof. Dr. Alfred Ludwig hat ein digitales Datenmanagementsystem auf die Beine gestellt, das alle Informationen, die am Lehrstuhl anfallen, bündelt. Hier sind nicht nur Handbücher für Messgeräte, Publikationen, Vorträge und Softwareskripte hinterlegt. Auch die in sämtlichen Forschungsprojekten anfallenden Daten speist das Team in das System ein. Und zwar in einer standardisierten Form, die auch für die Kolleginnen und Kollegen verständlich und durchsuchbar ist. „Jede physikalische Probe erhält bei uns einen digitalen Zwilling“, erklärt Alfred Ludwig. Über eine ID sind die Proben im Archiv den Daten im System eindeutig zuzuordnen. Das Ziel: eine effizientere Forschung.

Für jede Probe kann das Team auf Knopfdruck nachvollziehen, wie sie hergestellt wurde, welche Rohdaten bei den Messungen erhoben wurden und wie die Daten weiterverarbeitet wurden. Externe Anfragen zu Proben lassen sich so schnell und unkompliziert beantworten. Und es gibt weitere Vorteile: „In der Forschung haben wir relativ kurze Personalzyklen. Geht ein Mitarbeiter und ein neuer kommt, sollte er möglichst nahtlos weiterarbeiten können – das funktioniert mit unserem Datenmanagement nun“, erklärt Doktorand Lars Banko, der das System konzeptioniert und praktisch umgesetzt hat. Die Werkstoffwissenschaftler nutzen eine adaptierbare kommerzielle Software, die sie in den vergangenen Jahren kontinuierlich auf ihre Bedürfnisse angepasst haben.

Messgeräte mit Datenbank verbinden

Zunächst erarbeitete das Team, dem auch Dr. Sigurd Thienhaus angehört, einheitliche Standards für die Erfassung der Daten. So können die Forscher Messergebnisse aus verschiedenen Experimenten leicht für übergreifende Analysen nutzen. Derzeit müssen die Werte noch in das Programm eingegeben werden. Künftig sollen möglichst viele Messgeräte direkt mit der Software verbunden sein und die Daten selbständig einspeisen; diese müssten dann nur noch von einem Wissenschaftler oder einer Wissenschaftlerin überprüft und freigegeben werden. Auch das Zentrum für Grenzflächendominierte Höchstleistungswerkstoffe, kurz ZGH, wird die Software zukünftig nutzen.

Die Methoden helfen uns, Beziehungen in den Daten zu finden, die wir sonst wahrscheinlich nie bemerkt hätten

Alfred Ludwig

Dieses Vorgehen ermöglicht neue Analysen. Werte aus verschiedenen Experimenten lassen sich zusammenfassen und übergreifend mit Methoden des maschinellen Lernens auswerten. Erste Analysen dieser Art laufen bereits am Lehrstuhl Werkstoffe der Mikrotechnik. „Wir wollen aus vorangegangenen Messungen lernen, wie wir künftige Experimente effizienter durchführen können“, erklärt Alfred Ludwig. „Zum Beispiel können wir ermitteln, ob wir eine Probe eher bei 300 oder 700 Grad Celsius glühen sollten. Die Methoden helfen uns aber auch, Beziehungen in den Daten zu finden, die wir sonst wahrscheinlich nie bemerkt hätten.“

Um die komplexen Daten besser visualisieren zu können, plant die Gruppe auch, Virtual und Augmented Reality einzusetzen.

Das Fazit der Forscher: Für sie hat sich die Arbeit, die sie in das Datenmanagementsystem gesteckt haben, gelohnt. Eines Tages, so hoffen sie, könnte sich über ähnliche Systeme in anderen Gruppen an der RUB auch die fächerübergreifende Zusammenarbeit weiter intensivieren lassen.